- 2023-07-26 07:58:08 3D打印钛合金材料技术在航空国防领域的应用前景

- 2022-11-26 23:46:26 3D打印钛合金技术工艺在精密钛环制造中的应用

- 2022-11-12 10:22:54 3D打印钛合金结构件铣削加工技术

3D打印是先进制造业的重要组成部分,近年来该技术取得了重大突破,世界各国均将该技术作为振兴制造业的核心技术而大力扶持。美国政府明确把3D打印制造技术作为引领世界制造业发展新方向的最先进的新技术之首。英国技术战略委员会在“未来的高附加值制造技术展望”的报告中则把3D打印制造技术作为提升国家竞争力应对未来挑战亟需发展的22 项先进技术之一。3D打印本质上是一种制备技术,材料是该技术发展的基础和保证,为此世界各国对3D打印材料的研发十分重视[1]。国外研究的3D打印材料涉及铝合金、钛合金、镍基合金、钢等,研究主题主要有性能调控机制及性能可靠性评价、束流品质在线测量、熔池温度模拟仿真、应力与变形规律、熔凝过程主动控制及工艺参数智能优化、无损检测方法、结构优化设计、多元合金体系元素蒸发规律等诸多方面,形成了较为完整的从基础理论、应用基础到应用研究的技术体系,并形成了针对金属直接成形技术的标准AMS4999。

随着3D打印技术的推广和普及,中国制定了一系列有关国家增材制造发展的促进计划,其中重点将3D打印技术的相关研究和利用放在突出地位,为我国3D打印的应用指明了前进方向。最近几年,众多科研机构和重点企业纷纷建立3D打印实验室和研究中心,并获得了可喜的成就。

1、基于现代3D打印技术的航空钛合金部件设计

1.1 确定3D打印参数

激光频率和扫描速度对粉末熔合性、成形效果等均紧密相关,扫描途径和扫描速度还和成形器件的尺寸大小、造型精度、成品密度有关系[2]。在激光选择3D打印设备出厂以前需要具备一定参数的工艺包,在完成安装调整后,航空企业有必要联系厂家一同对3D打印设备的参数进行检校、审核、调准。在批量生产过程中按照研发周期、生产效率、毛坯合格率以及最终验收标准等对设备参数进行微调整,设备有必要定时安排检验、校对3D打印设备的成形尺寸大小、造型精度,设备监管成形室氧气含量的自我检查结果,氧气含量超过0.08% 时有必要及时预警并停止相应工作,否则氧气含量一旦超标就会对航空钛合金的成形造成致命漏洞、夹空等冶金缺点。通常来说设备在出厂以前就已经按照用户需 求将上述参数调整结束,英国RENISLAT 公司AM801 型3D打印设备的参数完全开放,用户能够按照成形合格率、使用材料、成件复杂度等随时对设备所需参数进行调改。

1.2 设计实物3D 数字模型

实物3D 模型的设计需要按照3D打印的艺术性和零部件的造型复杂性,来考虑成品毛坯的表现形式、工艺支持设置以及样品的摆放位置。样品的调试一般会遵循以下原则:

(1)尽可能将部件较大的一面朝下放置。

(2)需要安排倾斜角的零部件,普遍会根据45°倾斜,以确保支撑添加最小。

(3)对于壁厚在1mm~4mm、高度不超过60mm 的薄壁零部件则采取垂直摆放,具备单件成形的条件。

一般会采取两种方法来形成三维数字的模型。第一种是利用软件负向数字化设计完成建模,即通过Auto CAD、UG、Pro/E 等工具构建数字模型,或者是将已存在的二维图像转变为三维模型;第二种则是借助逆反技术,利用激光扫描设备对实物进行全方位、多层次的扫描,获取相关数据,再通过CAD 工具完成三维重建、漏洞检查、修饰已形成的3D 数字模型。现今企业生产设计绝大部分会利用工业性设计软件。负向建模是过去经常使用的模型设计技术,主要是按照实物的构造、外形、质量、色彩等特征,通过计算机辅助软件(CAD)模拟出实物的设计过程。负向建模主要包括实物建模、曲面建模以及参数化建模三种。3D 数字模型的设计绝大部分是借助实物建模法,这种方法对于形状比较规则的物体设计而言效果较好,其涵盖了实心数据,包括体积、大小、尺寸等精细化数据,可以满足基础性能的计算,还能够利用数学公理来定义实际应用材料,以便有效计算出实物的质量、重力、摩擦力等物理属性以及完成工程需求的数学分析,可是其对复杂的、具体化、精细化的、不规则模型设计来说操作比较麻烦。曲面建模主要指的是借助定义曲面来表现出形状的建模方式。这种方法比较适合用于设计复杂的、精细的、不规则化的形状。

3D 扫描主要是利用被测物体外在出现的点样本,之后借助这些点样本去推测出被测物体的实际形状和尺寸。绝大部分状况下需要从多个角度、不同条件下完成多次扫描,获取到有关的数据信息后,就需要将这些信息储存在同一个参照体系内进行有机结合,最后得到物体完整的模型信息。在这个过程中必须将扫描获取到原始信息进行数据预处理,再重新构建它们之间的数学关系,从而形成3D 模型。

1.3 创建钛合金部件的等温模锻

这个环节主要是通过材料的可塑性以及蠕变原理生产复杂钛合金锻件,这就要求模具事先预热并确保温度保持在750℃ ~1000℃以内;液压机按照预先设定的值逐步施压,压力机的工作速度主要是由毛坯的抗变形能力来完成自动调节的。因为模具主要依靠加热完成,所以就不需要采取速度较快的活动横梁来避免急冷。由于钛合金属+ 型钛合金的组成主要是Ti6Al4V,退火组织为+ 相,含有8% 的基础元素铝,利用熔合强化使相的强度获得有效提升,因为钛的稳定相的能力比较低,因而其退火组织中相的存量比较少,大概只占8%~12%。钛合金在不同的热处理和热加工条件下,基本相、的比例、性质和形态是很不同的。钛合金的转换温度需要控制在1200 度左右,如果将钛合金加热至950℃,待其冷却后所得组织视为初生+ 的转换组织;若加热至1100℃、空冷,就会获得一个粗糙式的完全转换相组织,称之为魏氏组织。

1.4 实现3D打印件的无损检测

航空钛合金部件制造过程中出现的物理、化学和材料学现象比较复杂,其内部组织和内部承受力及变形、尺寸大小等关键均影响到最终成品的质量,这就需要利用3D打印, 利用热处理和静压、表面摩擦等后处理确保实物对质量的要求。借助激光选区熔化3D打印件的理化以及无损检测,能够进一步提高3D打印件的质量。

2、仿真实验论证与分析

为保证本文设计的基于现代3D打印技术的航空钛合金部件设计的有效性,与传统技术进行仿真实验论证分析。

2.1 实验准备

为保证试验的准确性,将两种方法设计置于相同实验环境下,采用同一组航空钛合金部件样品,分别对其进行实验处理,对其打印效果进行比较。

2.2 结果分析

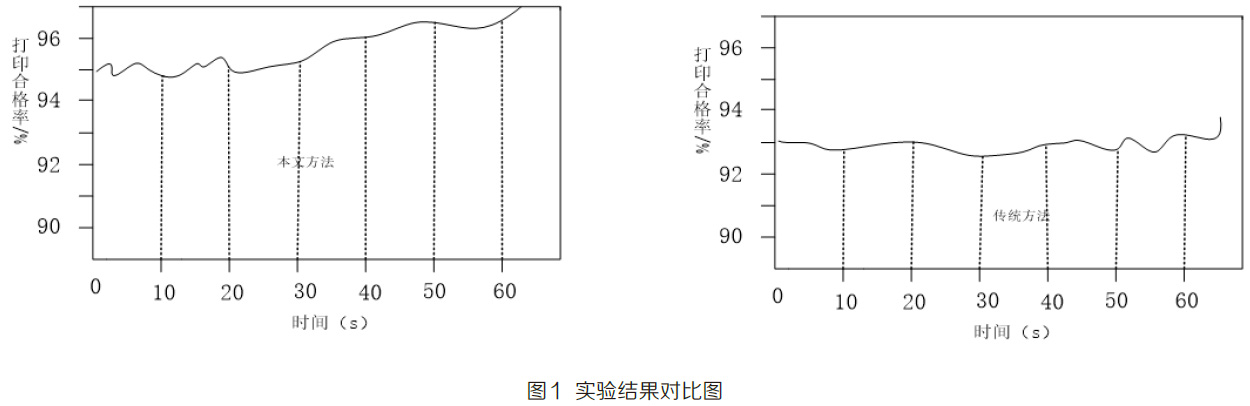

试验过程中,通过两种不同的设计方法同时在相同环境下工作,分析其打印效果的变化。具体效果对比图见图1。

通过实验结果可知,本文提出的基于现代3D打印技术的航空钛合金部件设计,其打印质量远高于传统方法,具备较高的实用性和有效性。

3 、结语

本文对现代3D打印技术在航空钛合金部件中的应用进行分析与设计,依托现代3D打印技术的优势,收集并提取航空钛合金的特征,实现航空钛合金部件的制造设计。实验论证结果表明,本文设计的基于现代3D打印技术的航空钛合金部件制造具备极高的有效性,希望本文的研究能够为我国航空钛合金部件的制造以及现代3D打印技术的推广和应用提供理论依据和参考。

参考文献:

[1] 李文刚, 谢凝. 航空铝合金薄壁零件上3D打印技术的应用研究[J]. 科技创新与应用,2019,34(31):159-160.

[2] 高健, 刘立彬, 贺韡, 等. 航空钛合金零件激光选区熔化3D打印技术应用的关键基础研究[J]. 航空制造技术,2018,61(Z2):87-90+95.

[3] 杨博宇, 陈俊宇, 殷鸣, 等.3D打印技术在燃气轮机叶片快速制造中的应用进展[J]. 机械,2017,44(3):1-6.

sxxlti.com

旭隆金属手机网